Инновации FILATO

Современные условия рынка мебельного оборудования диктуют определенные критерии для обеспечения качества и, соответственно, конкурентоспособности той или иной марки оборудования.

FILATO как лидер среди производителей оборудования для мебельных производств понимает, что ужесточение контроля качества выпускаемой продукции и постоянная модернизация существующей номенклатуры станков — это залог стабильного спроса.

Право на успех имеет тот производитель оборудования, который умеет слышать и понимать своего потребителя. Мы сделали это своим незыблемым правилом работы.

Многочисленные идеи модернизаций подвели нас к разработке и созданию абсолютно нового модельного ряда станков. Это не просто обновленное оборудование. Это передовые технологические решения для мебельногопроизводства. Эталонный раскрой, безупречное нанесение кромки, превосходная точность сверления наряду с высокой производительностью делают наши станки шедевром мирового станкостроения.

Наше стремление к совершенству — Закономерность Вашего успеха.

Технологии, опережающие время.

Точный раскрой и идеальная геометрия заготовок, это фундамент для производства по настоящему качественной и функциональной мебели. Понимая это, FILATO уделяет самое пристальное внимание внедрению последних разработок в производство станков для раскроя плитных материалов.

Система Управления

Форматно-раскроечные центры с ЧПУ Filato оснащаются собственной программой оптимизации раскроя (обозначается буквой «G»). Программа позволяет создавать, редактировать, запоминать карты раскроя, причем оптимизатор способен самостоятельно создать наиболее эффективную карту раскроя исходя из параметров листа и необходимых заготовок. В пакет оптимизации входит возможность передачи данных через USB – носители или локальную сеть, а также программа для создания этикетки при подключении принтера (опция). Все станки с пакетом оптимизации имеют возможность работы с мебельными конструкторами, например «БАЗИС-Мебельщик».

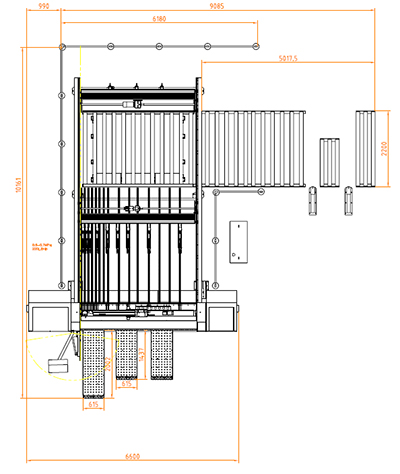

Система двойного программного толкателя

Такое решение уникально с точки зрения производительности. Используется мировыми лидерами в производстве высокопроизводительных раскроечных центров с задней загрузкой, для сокращения цикла раскроя, поскольку нет потерь машинного времени на базирование, выравнивание и подачу пакета плит в зону резания. Пока один программный толкатель подает пакет в зону раскроя, второй в это время готовит следующий пакет. За счет этого производительность центра на 25% выше аналогов.

Боковой загрузочный рольганг

Решение, которое позволяет использовать станок на все 100%. Такой тип загрузки не только экономит производственные площади, поскольку не нужно оставлять не менее 6 метров площади для маневров вилочного погрузчика, но и создавать буферную зону для нескольких паллет плитного материала.

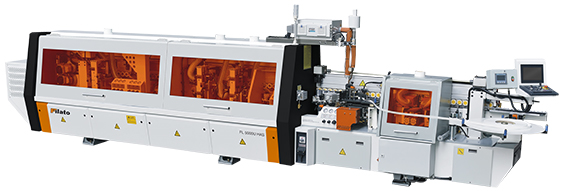

Система предварительного плавления клея HOT MELT

По сравнению с традиционным клеевым узлом систему НОТ MELT имеет ряд серьезных преимуществ:

- На 2 кг больше запас клея расплава.

- Нет эффекта «перекипания» клея, постоянное обновление клея-расплава в клеевой ванне, нет изменения цвета клея.

- Идеальный клеевой шов благодаря отсутствию изменений характеристик клея.

Сейчас эта опция становится все более популярной благодаря своим преимуществам и сравнительно невысокой стоимостью. Цена станка с такой опцией на 11% дороже стандартных версий.

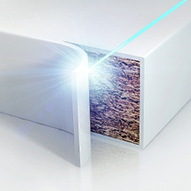

Технология бесшовного нанесения кромки HAS (Hot Air System)

По мнению немецких инженеров это самая революционная технология в нанесение кромочных материалов за последние 7 лет. Принцип технологии заключается в использовании специальных кромочных материалов с заранее нанесенным тонким слоем клеевого состава, который активируется при помощи струи горячего сжатого воздуха. Видимый клеевой шов отсутствует полностью. Станки с такой опцией становятся универсальным решением, поскольку базовый клеевой узел остается на станке. HAS устанавливается отдельным блоком. Блок для бесшовного нанесения кромки довольно дорогая опция, поскольку эта технология запатентована компанией Shugoma и производится только в Германии. Стоимость отдельного блока в Германии начинается от 18 000 Евро. Опять же это сравнительно небольшие вложения в колоссальное превосходство мебели ,выполнений по этой технологии.

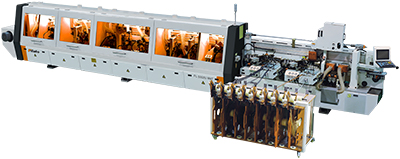

Магазин на несколько типов кромочного материала

На производительность станка влияет много факторов, и одно из решающих значений имеет скорость перенастройки на другой облицовочный материал. Магазин на несколько типов кромки призван сделать станок гибким в вопросах замены цвета, толщины и ширины кромки. Теперь благодаря магазинам на 2,4,6 а также 8 кромок станок делает замену кромки за несколько секунд.

Нанесение моющей и разделительной жидкости

Для идеального клеевого соединения применяется разделяющая и очищающая жидкость. Разделяющая жидкость распыляется через форсунки перед узлом предварительного фрезерования, исключает налипание клея на плоскость детали. Очищающая жидкость распыляется перед узлом полировки. Полировальные круги более эффективно оттирают загрязнения с кромочного материала.

Многотраверсный станок с ЧПУ настройкой положения траверс

Многотраверсные станки всегда отличала большая производительность, однако настройка на карту присадки требует много времени и навыков оператора-станочника. Более того, перед запуском партии всегда необходимо запустить пробную деталь и проверить точность настройки. Реальная практика показала, что переход на другую карту присадки занимает не менее 30 минут. Вот почему использование многотраверсных станков на партиях менее 200 деталей теряет смысл.

Использование ЧПУ системы и сервопривод каждой траверсы позволяют добиться не только идеальной точности, но и свести временные затраты на перенастройку к минимуму. Впервые многотраверсный станок получил качества гибкого, точного и производительного станка.

Совершенствование станков идет в основном за счет широкого внедрения современных электроприводов, высокомоментных шаговых и серводвигателей, компьютерных компонентов и систем управления, эффективных технологий, материалов и комплектующих.

Применение в конструкции Фрезерных станков ЧПУ планетарных редукторов позволило значительно улучшить показатели оборудования, а именно:

- Реализовать большие удельные мощности при обеспечении высокой нагрузочной способности и минимальных габаритах привода.

- Увеличить скоростные показатели оборудования с сохранением всех.

- Получить гораздо более высокий КПД.

- Облегчить конструкцию, т.к. данные редукторы вдвое компактней и в три раза легче редукторов других типов, имеющих аналогичные характеристики.

- Уменьшить время на техническое обслуживание оборудования, т.к. данные редукторы не требуют обслуживания и настройки в течение всего срока эксплуатации.

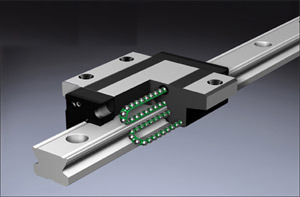

За счет введения катриджной системы смазки ,повышенной устойчивости и жесткости, достигнута высокая точность перемещения портала, суппорта и высокооборотного шпинделя по осям X, Y и Z. Увеличилась точность обработки и долговечность работы станка без потери точностных параметров.

Для снижения радиального биения и, как следствие, динамических нагрузок используются различные конструктивные и технологические способы крепления инструмента на шпинделе станка. Для равномерной по диаметру выборки зазора между посадочной шейкой шпинделя и посадочным отверстием фрезы используется способ гидрозажима инструмента, когда внутри фрезы концентрично посадочному отверстию выполняются полости с тонкой стенкой, заполняемые жировой смазкой. С помощью гидрошприца давление в полостях поднимается до 300 атмосфер, при этом тонкие стенки полости равномерно деформируются, прочно охватывая посадочную шейку шпинделя без зазоров и точно центрируя фрезу на шпинделе.